Marco Zappia, Channel Sales Manager per l’Italia di Formlabs indica alcuni vantaggi legati alla stampa 3D, in graado di offrire a piccole e medie imprese nuove prospettive in termini di riduzione dei tempi di approvvigionamento, time-to-market e customizzazione, portando con sé vantaggi competitivi per aziende di diversi settori, dalla manifattura, al medicale, al design e alla moda

Autore: Redazione ChannelCity

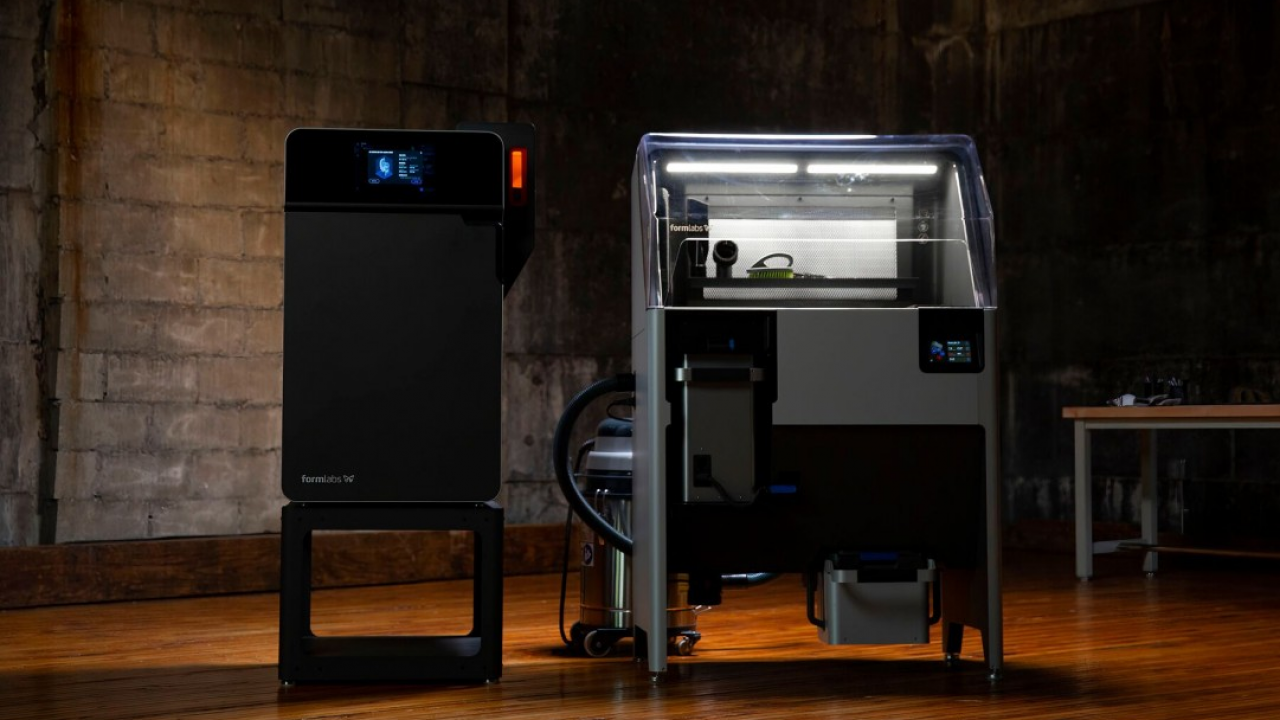

Decidere di introdurre la stampa 3D nel proprio workflow è stata a lungo una scelta che solo poche grandi imprese potevano permettersi a causa dei costi elevati di stampanti e materiali. In realtà, oggi, con le stampanti di ultima generazione non è più così ed è possibile adottare questa tecnologia con un investimento iniziale ridotto rispetto al passato ed eventualmente scalare nel tempo, introducendo nuove stampanti man mano che il loro utilizzo aumenta. A parlare è Marco Zappia, Channel Sales Manager per l’Italia di Formlabs, che indica inoltre cinque vantaggi legati all'adozione della stampa 3D per le PMI.

Customizzazione

Con i metodi di produzione tradizionali ogni pezzo per essere realizzato necessitava di appositi stampi, ciò da un lato comportava un costo di produzione per pezzo che poteva essere ammortizzato solo producendo tanti pezzi identici in serie e dall’altro allungava i tempi d’attesa per poter disporre del singolo pezzo: "La stampa 3D rende invece estremamente facile modificare il design di un pezzo tramite il software di progettazione e poi stamparlo con il materiale più adatto fra i molti oggi a disposizione, sia che si tratti di parti che necessitano di proprietà meccaniche particolari, sia che si tratti di pezzi estetici", spiega Zappia.

Nel motorsport, per esempio, Indastria, per il mondiale 2022 di Moto 2 ha utilizzato la stampante Fuse 1 a tecnologia SLS di Formlabs per realizzare componenti della moto in sinterizzato che potessero essere poi usati e stressati in gara: "In alcuni casi è capitato che nel corso di una gara si decidesse di apportare piccole migliorie e fosse quindi necessario stampare nuovamente i pezzi in tempi rapidissimi. L’uso della tecnologia SLS ha permesso di avere i pezzi stampati in meno di una settimana, pronti per la gara successiva", racconta.

Marcus Marienfield AG, invece, ha integrato la polvere di Nylon come materiale dei suoi occhiali, realizzando, grazie alla stampa 3D, occhiali speciali che non sono solo piatti, ma anche più spessi all'esterno, costruiti in modo quasi conico, un design che sarebbe stato impossibile ottenere con altre tecnologie. Nell’ortopedia, invece, la stampa 3D è stata usata per realizzare ortesi e protesi su misura per i pazienti.

In passato il reparto ricerca e sviluppo di un’azienda prototipava, il reparto design sviluppava e la manifattura produceva, ognuno con diversi strumenti e tecnologie: "Con la nuova generazione di stampanti 3D i diversi reparti, dalla ricerca e sviluppo, al design e ingegnerizzazione fino alla manifattura possono usare lo stesso strumento. Grazie a questa integrazione verticale, in cui tutti parlano lo stesso linguaggio, il flusso di lavoro diventa più efficiente e non è più necessario adattare o ridisegnare per un processo differente, riducendo mole di lavoro, tempo e denaro. Il ciclo di nascita di un prodotto, e quindi l’opportunità di entrare in nuovi mercati, si accorcia, grazie alla possibilità di fare tutto con la stessa stampante", chiarisce.

Modularità e back-up in caso di rottura

La nuova generazione di stampanti 3D è stata progettata per avere più stampanti che funzionano in parallelo, ciò fa sì che se uno o più elementi devono essere sottoposti a manutenzione, il processo non si ferma, ma viene semplicemente reindirizzato all’interno del cluster. Inoltre, la modularità consente di iniziare a usare la tecnologia senza dover subito fare un investimento ingente i cui esiti non si conoscono: "È possibile, infatti, partire acquistando una soluzione e man mano che aumentano le necessità acquistarne altre da mettere in serie con la prima. È questo il caso, per esempio, della nostra stampante a tecnologia SLS Fuse 1+ 30W: pur essendo di livello industriale, ha un costo accessibile. La minore produttività rispetto a soluzioni più costose è legata proprio alla volontà di pensare la soluzione come uno strumento facile da integrare nel workflow di piccole e medie aziende e scalabile in base alle esigenze. La stessa stazione di post-elaborazione Fuse-sift può reggere più di una stampante Fuse", afferma.

Far fronte alle interruzioni della supply chain

Viviamo in tempi instabili: dopo la pandemia, durante la guerra in Ucraina e oggi in una situazione economica estremamente tesa: "Molte aziende hanno dovuto affrontare ritardi e fallimenti nelle loro catene di approvvigionamento negli ultimi due anni. La stampa 3D può essere utilizzata per colmare le lacune nelle catene di approvvigionamento in modo conveniente e con breve preavviso, permettendo alle aziende di rimanere competitive. Offre, inoltre, la possibilità di una facile localizzazione dei siti di produzione per salvare lunghe rotte di approvvigionamento e promuovere ulteriormente i propri sforzi di sostenibilità", consiglia.

Nuovi processi per una minor complessità

In alcuni casi, infine, la stampa 3D permette di ripensare il design stesso di un oggetto, per una maggior efficienza e/o un risultato migliore: "È questo, per esempio, ciò che avviene quando un tubo prima composto da più parti prodotte separatamente e poi unite, viene ora stampato in un pezzo unico", conclude il manager.